客戶名稱:RUAG Aerospace

產(chan) 品或解決(jue) 方案:3D Form Inspect 在機測量係統、M&H 測頭

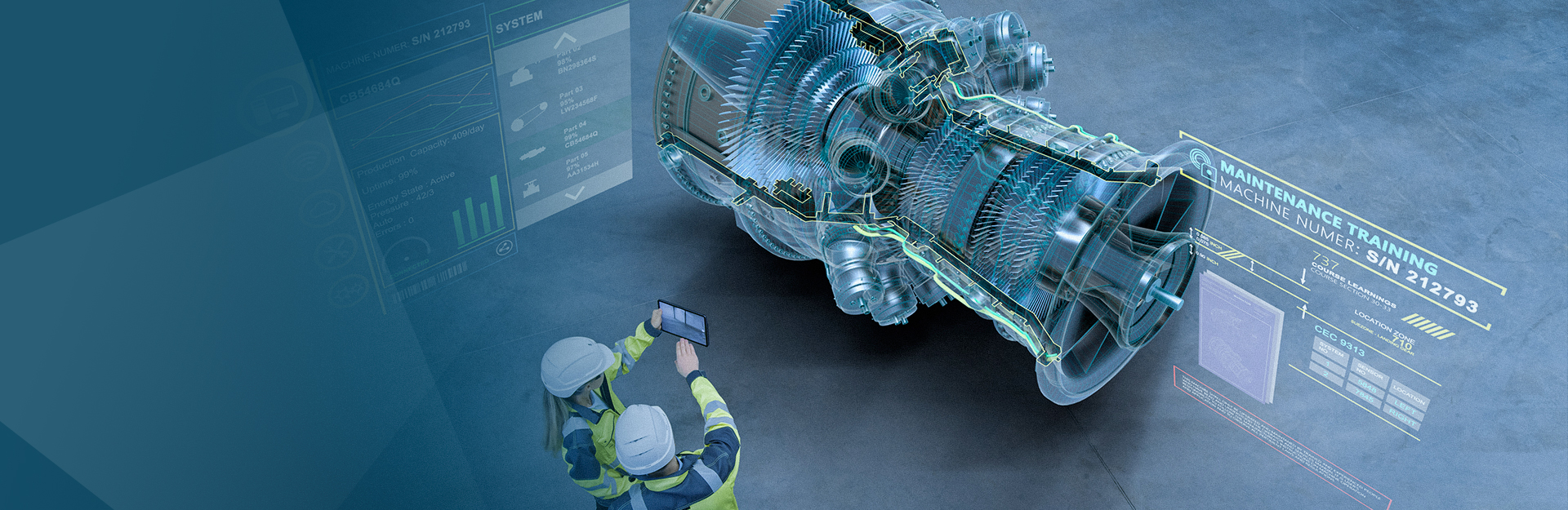

目前在機床上進行工件測量越來越成為(wei) 係列化生產(chan) 的主流。在RUAG 公司,用於(yu) 噴氣發動機風扇的扇環是通過使用m&h的測頭和3DForm Inspect 軟件來進行生產(chan) 製造。

在RUAG 的一個(ge) 部門中,我們(men) 查看了噴氣發動機薄壁扇環的製造過程,並在工件仍夾在機床上的情況下,聽取他們(men) 對工件檢測的經驗。位於(yu) 瑞士中部的埃曼工廠,大約有1000名員工從(cong) 事主要用於(yu) 飛機的鋁及其合金製成的複雜零件的加工。

“RUAG 的戰略是以可靠的流程和最高的效率製造高度複雜的關(guan) 鍵部件,”RUAG 公司負責人Markus Graber表示。例如,RUAG Emmen 為(wei) 通用電氣公司噴氣發動機CF34-10E生產(chan) 製造的風機外殼,用於(yu) 巴西航空工業(ye) 公司最新一代飛機190/195。這些近似圓柱形的工件直徑約為(wei) 1500毫米,高度約為(wei) 600 毫米,但其外壁很薄。

主要的問題是調整測量機的跳動。“一開始我們(men) 無法用三坐標測量機測量零件。通過M&H 的3DForm Inspect對仍裝夾在機床上的工件進行測量是唯一的方法”,Markus Graber 解釋說。風機外殼的加工在帶有托盤更換器,在型號為(wei) DM 2C00 FD 的2 台加工中心上進行 , 機床由西門子840D 控製器控製,並配備了帶有紅外傳(chuan) 輸功能的m&h 紅外線測頭,通過安裝在主軸頭附近的小型接收器來實現數據傳(chuan) 輸。這種類型的DMG 機床首次使用了來自M&H 的3DForm Inspect 軟件,但它從(cong) 一開始就非常實用。

除了嚴(yan) 格的精度要求之外,風扇還有許多複雜的幾何形狀和兩(liang) 個(ge) 方向都是彎曲的表麵,下切以及隱藏的凹槽和孔,後麵是驅動器的固定裝置點和發動機其他裝置。

為(wei) 了能夠檢查,所用的4 個(ge) 不同的探測測頭分別使用不同長度和不同直徑的測球以及一些十字測針。M&h 發明了帶有30,50,100 和200 mm 長度的標準擴展的模塊化測頭。這些模塊由直徑僅(jin) 為(wei) 25 毫米的不鏽鋼製成,可彼此擰緊,並擰到測頭本體(ti) 上,機床將攜帶其進行測量。

通過M&H 多樣化測頭組合,以及3D Form Inspect軟件,使客戶實現了在機床上對零件進行直接測量

完善信息後我們(men) 將會(hui) 盡快與(yu) 您取得聯係,並將資料發送至您的郵箱。感謝您對华体汇官方网站的支持。